Установки для производства резиновых шлангов

Производство резиновых шлангов – это сложный и многоэтапный процесс, требующий использования специализированного оборудования. От эффективности и надежностиустановок для производства резиновых шлангов напрямую зависит качество конечного продукта, производительность и, как следствие, прибыльность предприятия. В этой статье мы подробно рассмотрим основные типы установок для производства резиновых шлангов, ключевые технологические особенности, факторы, влияющие на выбор, а также рекомендации по оптимизации производственного процесса. Попробуем разобраться во всех тонкостях, чтобы вы могли принять взвешенное решение и обеспечить себе конкурентное преимущество на рынке.

Основные типы установок для производства резиновых шлангов

Существует несколько основных типов установок для производства резиновых шлангов, каждый из которых подходит для определенных объемов производства и типов шлангов. Давайте рассмотрим самые распространенные:

Линейные установки

Линейные установки для производства резиновых шлангов представляют собой последовательное расположение рабочих узлов, где каждый узел отвечает за определенный этап производства – от смешивания компонентов до вулканизации и обрезки. Это наиболее распространенный и универсальный тип установок, подходящий для производства шлангов различных диаметров и типов.

Преимущества линейных установок:

- Простота конструкции и обслуживания.

- Возможность легко адаптировать под различные типы шлангов.

- Относительно низкая стоимость.

Недостатки линейных установок:

- Ограниченная производительность по сравнению с другими типами установок.

- Необходимость большого производственного пространства.

Установки с петлевой технологией

Петлевые установки для производства резиновых шлангов отличаются от линейных тем, что рабочие узлы расположены в замкнутом контуре, что позволяет значительно сократить расстояние перемещения заготовки и повысить производительность. Это особенно актуально при производстве шлангов большого диаметра.

Преимущества установок с петлевой технологией:

- Высокая производительность.

- Сокращение времени производственного цикла.

- Уменьшение площади, необходимой для размещения оборудования.

Недостатки установок с петлевой технологией:

- Более сложная конструкция и обслуживание.

- Более высокая стоимость.

Автоматизированные установки

Автоматизированные установки для производства резиновых шлангов представляют собой комплекс оборудования, управляемый компьютером и оснащенный датчиками и системами контроля. Это наиболее современный и эффективный тип установок, позволяющий значительно повысить качество продукции и снизить затраты на рабочую силу.

Преимущества автоматизированных установок:

- Высокая точность и стабильность производственного процесса.

- Минимальное участие человека в производственном процессе.

- Возможность мониторинга и контроля всех этапов производства в режиме реального времени.

Недостатки автоматизированных установок:

- Высокая стоимость.

- Необходимость квалифицированного персонала для обслуживания и ремонта оборудования.

Ключевые технологические этапы производства резиновых шлангов и соответствующие установки

Независимо от типа установки для производства резиновых шлангов, производство шлангов включает в себя ряд ключевых технологических этапов:

Подготовка компонентов

Этот этап включает в себя взвешивание и смешивание резиновой смеси, наполнителей, пигментов и других добавок. Для этого используются специальные смесители и весы. Оптимальный выбор смесителя зависит от объема партии и типа используемой резины. Например, для больших объемов производства часто используют высокоскоростные смесители, а для небольших – планетарные смесители.

Формование профиля

Этот этап включает в себя формирование внутреннего и наружного профиля шланга. Существует несколько способов формования профиля: экструзия, прессование и литье под давлением. Экструзия – наиболее распространенный способ формования профиля для шлангов различных диаметров. Прессование используется для производства шлангов сложной формы. Литье под давлением применяется для производства шлангов из специальной резины, требующей высокой точности.

Вулканизация

Вулканизация – это процесс отверждения резиновой смеси при нагревании и воздействии вулканизирующего агента. Для вулканизации используются различные типы печей, в зависимости от типа резины и требований к конечному продукту. Важно строго контролировать температуру и время вулканизации, чтобы обеспечить оптимальные механические свойства шланга. Например, для натурального каучука вулканизация обычно проводится при температуре 130-150°C.

Обрезка и контроль качества

После вулканизации шланги обрезаются до нужной длины и проходят контроль качества. Контроль качества включает в себя проверку на наличие дефектов, соответствие размеров и механических свойств. Для контроля качества используются различные методы, такие как визуальный осмотр, измерение диаметра и толщины, испытания на прочность и эластичность.

Факторы, влияющие на выбор установки для производства резиновых шлангов

Выбор подходящей установки для производства резиновых шлангов – это ответственный процесс, который зависит от множества факторов:

- Объем производства: Для небольших объемов производства подойдет линейная установка, для больших – установка с петлевой технологией или автоматизированная установка.

- Тип шлангов: Для производства шлангов различных диаметров и типов требуется установка, способная адаптироваться к разным параметрам.

- Требования к качеству: Для производства шлангов высокого качества рекомендуется использовать автоматизированные установки с системой контроля качества.

- Бюджет: Стоимость установок для производства резиновых шлангов может существенно различаться в зависимости от типа и функциональности.

Рекомендации по оптимизации производственного процесса

Для повышения эффективности производства резиновых шлангов рекомендуется:

- Использовать современное оборудование, соответствующее требованиям качества и производительности.

- Внедрить систему автоматизации производственного процесса.

- Оптимизировать технологические параметры, такие как температура, время и давление.

- Регулярно проводить техническое обслуживание и ремонт оборудования.

- Обучать персонал современным технологиям производства.

Надеюсь, эта информация была полезной. Успехов в вашем бизнесе!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределители двухлинейные для густой смазки

Распределители двухлинейные для густой смазки -

Сильфоны высоконапорных масляных насосов

Сильфоны высоконапорных масляных насосов -

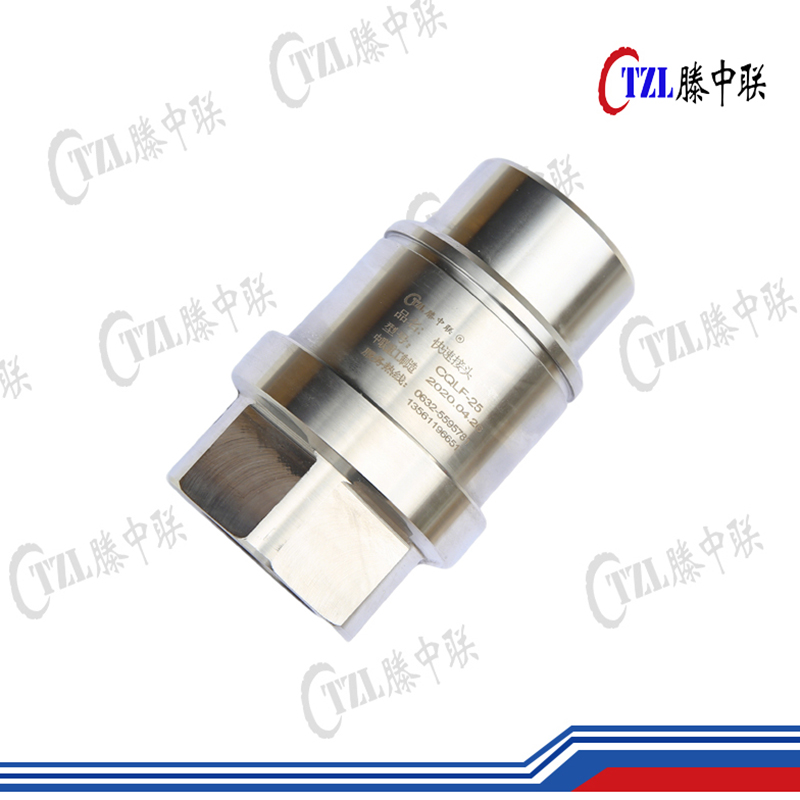

Односторонние встраиваемые

Односторонние встраиваемые -

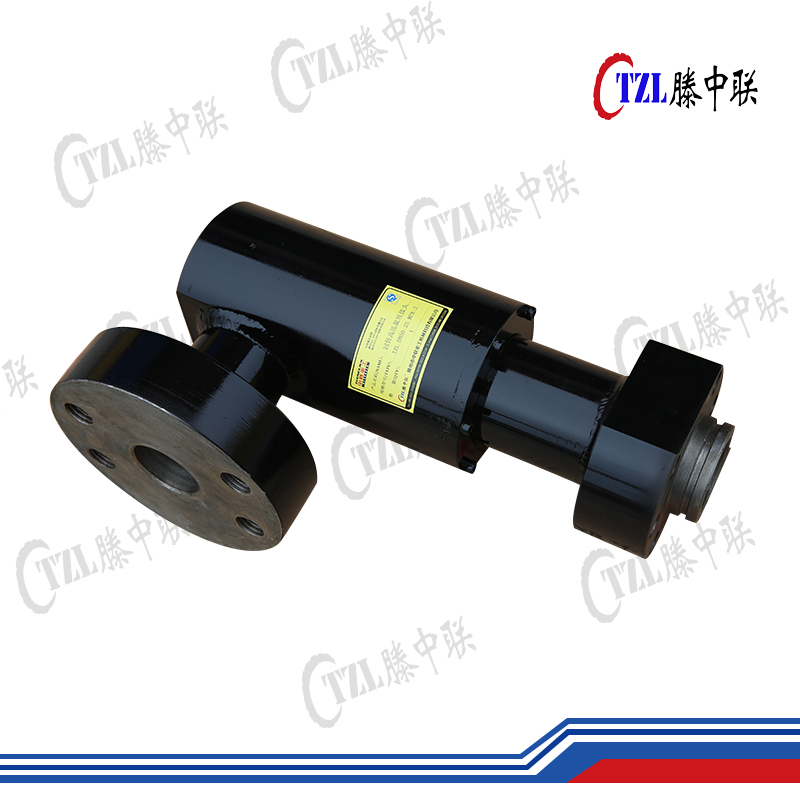

Вращающиеся гидравлические соединения 125-80

Вращающиеся гидравлические соединения 125-80 -

Клапаны распределительные для смазки

Клапаны распределительные для смазки -

Клапаны распределительные двухлинейные для смазки

Клапаны распределительные двухлинейные для смазки -

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров -

Быстроразъемные гидравлические соединения KZE

Быстроразъемные гидравлические соединения KZE -

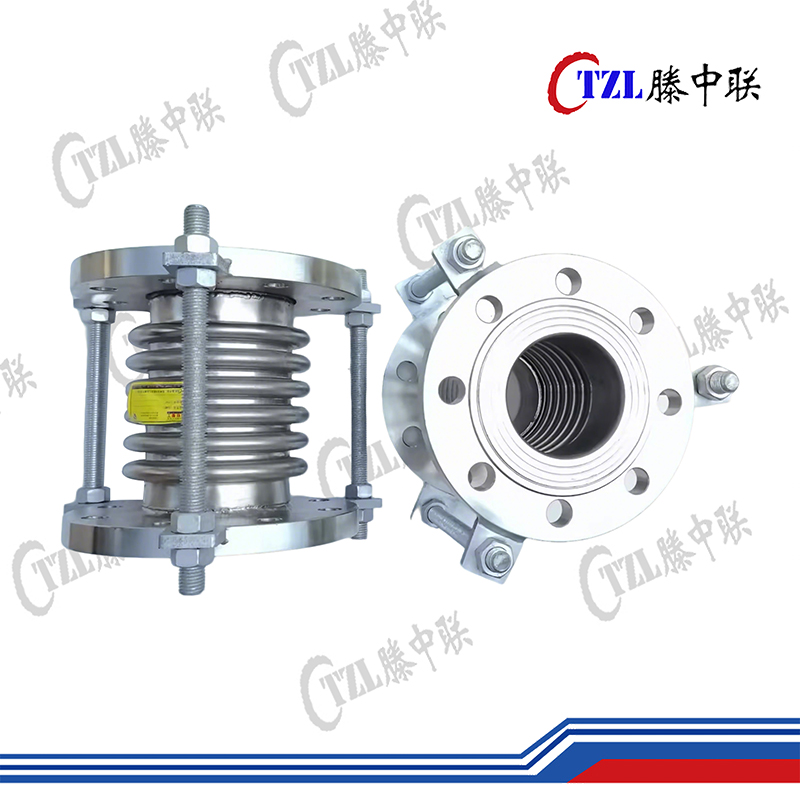

Резиновые компенсаторы с гибкими элементами

Резиновые компенсаторы с гибкими элементами -

Высокоскоростные высоконапорные вращающиеся соединения

Высокоскоростные высоконапорные вращающиеся соединения -

Центральные вращающиеся соединения многоканальные

Центральные вращающиеся соединения многоканальные -

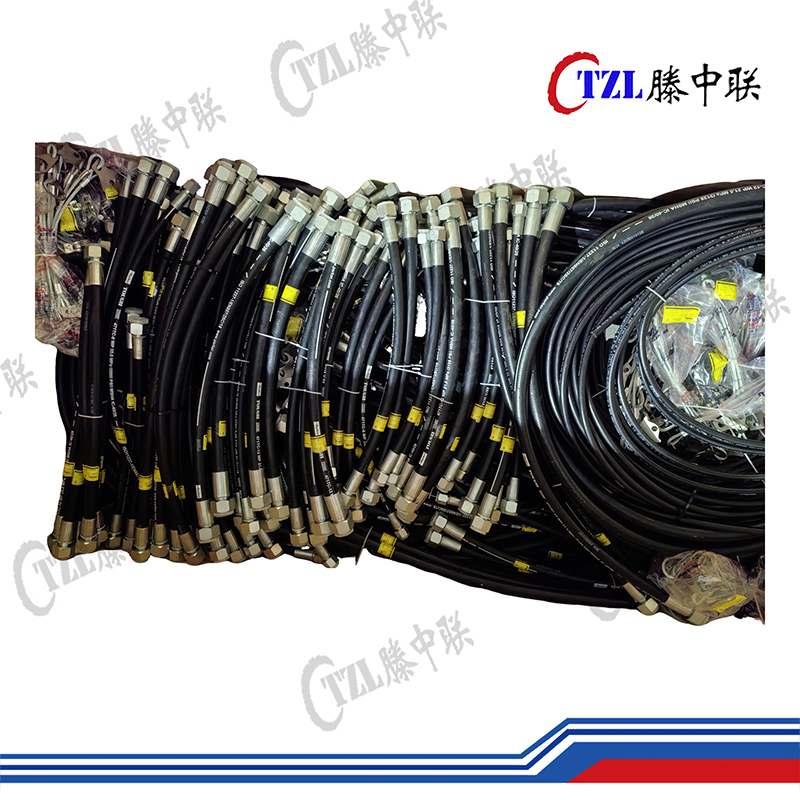

Рукава высокого давления

Рукава высокого давления

Связанный поиск

Связанный поиск- Ведущий китайский покупатель металлических сильфонов для механических уплотнений

- Производитель необслуживаемых компенсаторов

- Цена коррозионно-стойкого компенсатора

- Китай 25 мм армированный резиновый шланг

- Поставщики двухлинейных распределительных клапанов для сухого масла

- Основные страны-покупатели пневматических быстроразъемных соединений

- Поставщики фланцевых ротационных соединений из китая

- Пневматические ротационные головки

- Крупнейшие покупатели ротационных соединений для линий горячей прокатки

- Поставщики 10 мм резиновый шланг