Установки для линий горячей прокатки

Горячая прокатка – это сложный и ответственный процесс, требующий высокоточного оборудования и продуманной технологической схемы. Выбор подходящих установок для линий горячей прокатки – критически важный шаг для обеспечения качества продукции, повышения производительности и снижения эксплуатационных затрат. Эта статья посвящена всестороннему обзору современных решений в этой области, особенностям их работы, критериям выбора и перспективным тенденциям развития. Мы рассмотрим различные типы установок, их преимущества и недостатки, а также поделимся опытом применения на реальных производственных площадках.

Основные типы установок для горячей прокатки

Существует несколько основных типов установок для линий горячей прокатки, каждый из которых предназначен для выполнения определенных операций. Наиболее распространенными являются:

Прокатные станы

Прокатные станы – это, пожалуй, самое важное оборудование в линии горячей прокатки. Они предназначены для формирования заготовки в требуемую форму и размеры. Существует несколько типов прокатных станов: двутавровую прокатку, листовую прокатку, профильную прокатку. При выборе прокатного стана необходимо учитывать тип производимой продукции, требуемую точность размеров и возможности по обработке различных марок стали. Например, для производства высокопрочных стальных профилей часто используют прокатные станы с переменным сечением, что позволяет получать продукцию с оптимальными механическими свойствами. При проектировании линии прокатки, важно правильно рассчитать необходимое количество станков для обеспечения требуемой производительности и избежания простоев. Важно учитывать также систему охлаждения, которая необходима для поддержания оптимальной температуры заготовки в процессе прокатки. ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии предлагает широкий спектр прокатного оборудования, соответствующего современным требованиям.

Редукторы скорости

Редукторы скорости используются для регулирования скорости движения заготовки по прокатному стану. Это позволяет контролировать процесс деформации и обеспечивать равномерное формирование профиля. Современные редукторы скорости обладают высокой точностью и надежностью, а также способны выдерживать большие нагрузки. Редукторы скорости должны быть интегрированы в систему управления прокатным станом для обеспечения автоматического регулирования скорости в зависимости от параметров процесса. Неправильный выбор редуктора скорости может привести к дефектам продукции и снижению производительности линии.

Системы охлаждения

Системы охлаждения необходимы для поддержания оптимальной температуры заготовки в процессе прокатки. Перегрев заготовки может привести к ее деформации и ухудшению механических свойств. Охлаждение может осуществляться с помощью воды, масла или воздуха. Выбор системы охлаждения зависит от типа стали и параметров процесса прокатки. Эффективная система охлаждения – это залог высокого качества продукции и долговечности оборудования.

Установки для резки и отбраковки

После прокатки заготовка должна быть разрезана на необходимые длины и отбракована от дефектных изделий. Для этих целей используются различные установки для резки и отбраковки. Установки для резки могут быть механическими, электрическими или гидравлическими. Выбор установки для резки зависит от типа продукции и требуемой точности резки. Установки для отбраковки позволяют автоматически отделять дефектные изделия от годных, что повышает эффективность производства.

Критерии выбора установок для линий горячей прокатки

Выбор подходящих установок для линий горячей прокатки – сложная задача, требующая учета множества факторов. Вот некоторые из основных критериев:

- Тип производимой продукции: Необходимо учитывать тип стали, требуемые размеры и форму продукции.

- Необходимая производительность: Важно определить требуемую производительность линии и выбрать оборудование, способное ее обеспечить.

- Точность размеров: Необходимо учитывать требуемую точность размеров продукции и выбрать оборудование, способное ее обеспечить.

- Материал прокатных станов и компонентов: Должен соответствовать условиям эксплуатации, в частности температурным. Важно учитывать коррозионную стойкость и долговечность материалов.

- Автоматизация: Необходимо учитывать степень автоматизации линии и выбрать оборудование, совместимое с системой управления.

- Энергоэффективность: Важно учитывать энергопотребление оборудования и выбирать наиболее энергоэффективные модели.

- Стоимость: Необходимо учитывать стоимость оборудования и его эксплуатационные расходы.

Современные тенденции развития установок для линий горячей прокатки

Современные установки для линий горячей прокатки характеризуются высокой степенью автоматизации, использованием передовых технологий и энергоэффективностью. Вот некоторые из основных тенденций развития:

- Цифровизация: Внедрение систем цифрового управления и мониторинга позволяет повысить эффективность производства и снизить эксплуатационные затраты. Данные, собираемые с датчиков и систем контроля, используются для оптимизации технологического процесса и прогнозирования неисправностей оборудования.

- Использование искусственного интеллекта (ИИ): ИИ используется для автоматической диагностики оборудования, оптимизации параметров процесса и прогнозирования качества продукции.

- Развитие новых материалов: Использование новых материалов, таких как высокопрочные стали и сплавы, позволяет производить продукцию с улучшенными характеристиками.

- Энергосбережение: Внедрение энергосберегающих технологий, таких как рекуперация тепла и использование энергоэффективного оборудования, позволяет снизить энергопотребление линии.

Реальные примеры применения

Например, на металлургическом заводе в Китае (имя завода не указывается по соглашению о конфиденциальности) была модернизирована линия горячей прокатки с использованием современных прокатных станов с переменным сечением и систем автоматического управления. В результате модернизации удалось повысить производительность линии на 20% и снизить энергопотребление на 15%. Также, благодаря внедрению систем цифрового мониторинга, удалось сократить время простоя оборудования на 25%.

В другой компании, специализирующейся на производстве профилей для строительной отрасли, была внедрена автоматизированная система резки и отбраковки, что позволило повысить точность обработки и сократить количество брака на 10%.

Вывод

Выбор установок для линий горячей прокатки – это инвестиция в будущее производства. Правильный выбор оборудования, основанный на анализе требований и учета современных тенденций развития, позволит обеспечить высокую эффективность, качество продукции и конкурентоспособность предприятия. При выборе оборудования всегда рекомендуется консультироваться со специалистами и учитывать конкретные условия эксплуатации. Не забывайте о регулярном обслуживании и техническом осмотре оборудования, что позволит продлить срок его службы и избежать дорогостоящих ремонтов. Компания ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии готова предложить индивидуальные решения для вашей линии горячей прокатки!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

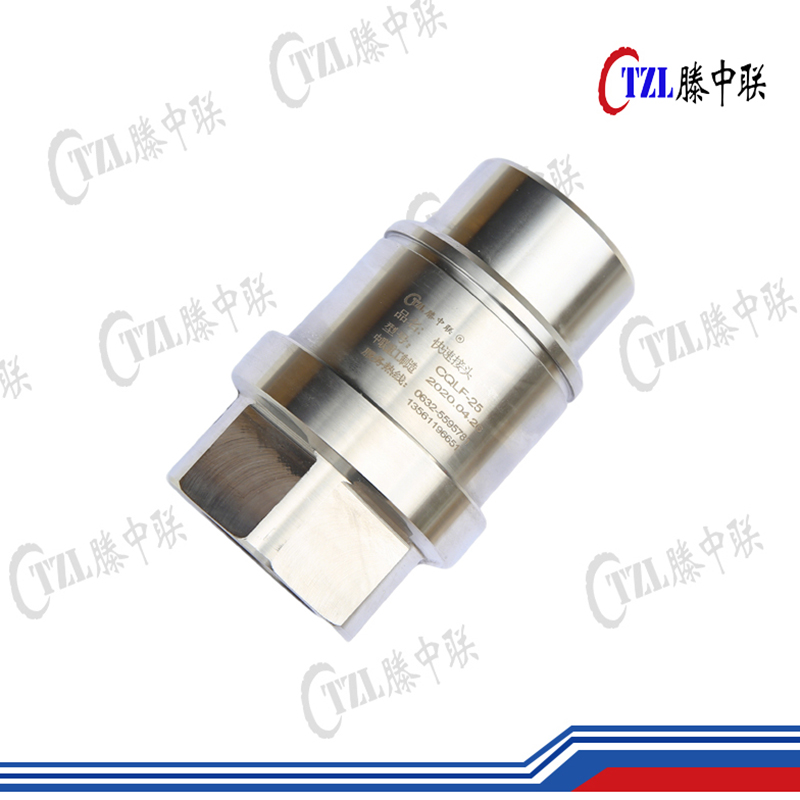

Муфты быстроразъемные соединения

Муфты быстроразъемные соединения -

Вращающиеся гидравлические соединения 125-80

Вращающиеся гидравлические соединения 125-80 -

Быстроразъемные гидравлические соединения KZE

Быстроразъемные гидравлические соединения KZE -

Распределители двухлинейные для густой смазки

Распределители двухлинейные для густой смазки -

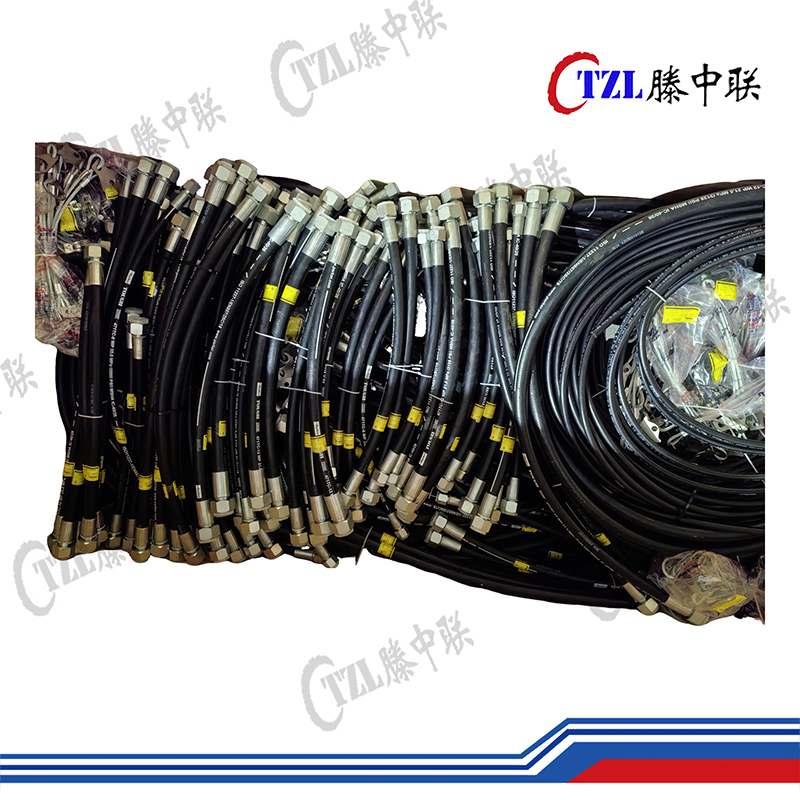

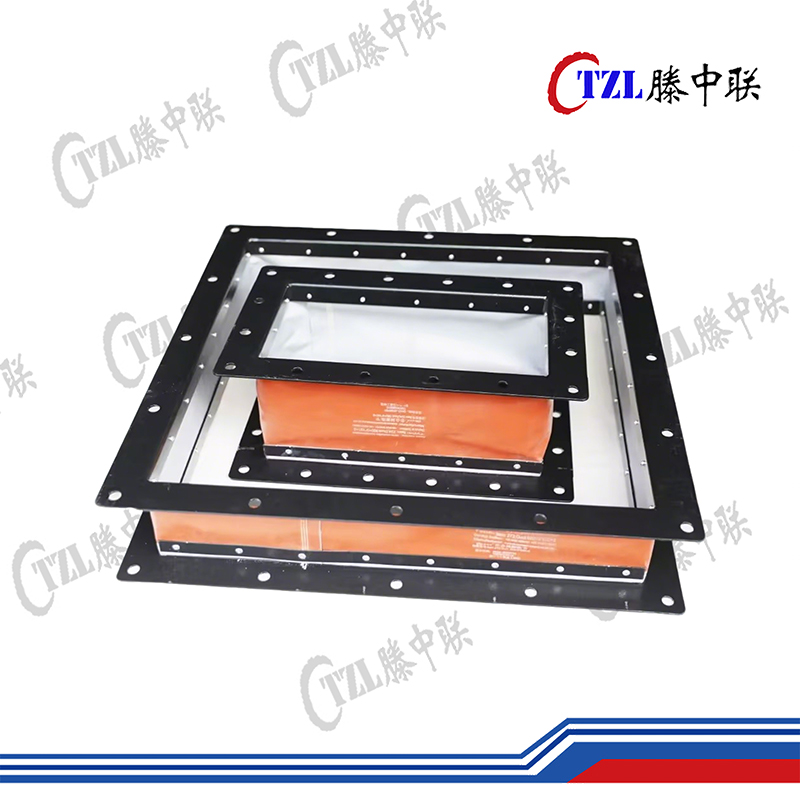

Бескомпенсаторы неметаллические с мембранным покрытием

Бескомпенсаторы неметаллические с мембранным покрытием -

Клапаны распределительные для смазки

Клапаны распределительные для смазки -

Клапаны распределительные двухлинейные для смазки

Клапаны распределительные двухлинейные для смазки -

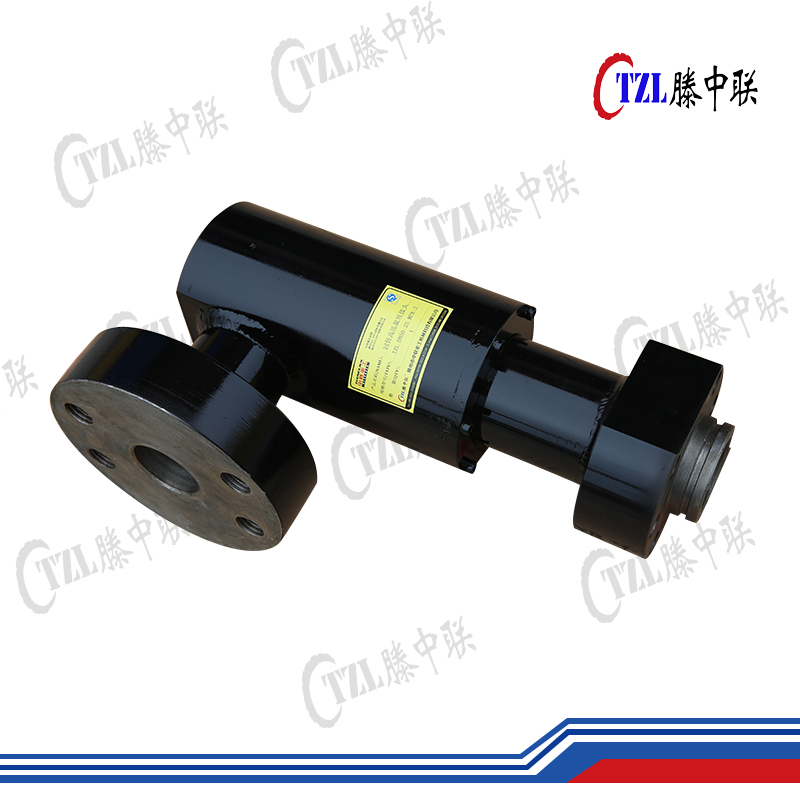

Вращающиеся соединения SD-G

Вращающиеся соединения SD-G -

Вращающиеся соединения типа H с фланцами

Вращающиеся соединения типа H с фланцами -

Резиновые компенсаторы с гибкими элементами

Резиновые компенсаторы с гибкими элементами -

Двусторонние встраиваемые

Двусторонние встраиваемые -

Вращающиеся соединения типа H

Вращающиеся соединения типа H

Связанный поиск

Связанный поиск- Поставщики композитных шлангов из китая

- Цена гофрированного компенсатора со стяжной штангой

- Китайские быстроразъемные соединения типа euro air ea

- Основные покупатели быстроразъемных фитингов

- Китайские поставщики ротационных соединений

- Поставщики вращающихся соединений с низким крутящим моментом

- Дешевые высокоскоростные и высоконапорные вращающиеся головки

- Лучшие покупатели резинового шланга имперского размера из китая

- Производитель металлических сильфонов с механическим уплотнением

- Цена ротационного соединения с водяным охлаждением с повторным обдувом