Поставщики ротационных соединений для сталелитейных заводов

Современное сталелитейное производство предъявляет невероятно высокие требования к оборудованию. От бесперебойности работы каждой детали зависит рентабельность всего предприятия. И одним из ключевых элементов, обеспечивающих стабильность и долговечность технологических линий, являются ротационные соединения. Но как выбрать надежного поставщика, способного предложить не просто продукцию, а оптимальное решение для ваших конкретных задач? В этой статье мы подробно рассмотрим особенности ротационных соединений для сталелитейных заводов, обсудим ключевые параметры выбора поставщика и поделимся опытом.

Итак, почему именно ротационные соединения играют такую важную роль? Представьте себе процесс непрерывного производства стали: подача сырья, плавление, разливка, охлаждение… На каждом этапе используются сложные механизмы, требующие высокой точности и надежности. Ротационные соединения – это элементы, обеспечивающие передачу вращательного момента между валами, часто работающие в агрессивных средах с высокими температурами и нагрузками. Неисправность даже одного соединения может привести к остановке целого участка производства, огромным финансовым потерям и серьезным проблемам с логистикой.

Типы ротационных соединений для сталелитейных заводов

Существует несколько основных типов ротационных соединений, применяемых в сталелитейной отрасли. Выбор конкретного типа зависит от нагрузки, скорости вращения, температуры рабочей среды и других факторов. Рассмотрим наиболее распространенные:

Винтовые ротационные соединения

Эти соединения отличаются высокой грузоподъемностью и способностью выдерживать большие нагрузки. Они широко используются в оборудовании для транспортировки и перемешивания расплава. Винтовые соединения особенно хорошо подходят для работы при высоких температурах, так как не подвержены деформации и не требуют использования специальных смазочных материалов.

Шарнирные ротационные соединения

Шарнирные соединения обеспечивают большую свободу перемещения и компенсируют неточности при монтаже. Они часто используются в системах конвейеров и транспортировки, где требуется плавное и беспрепятственное вращение.

Ротационные соединения с уплотнениями

Эти соединения предназначены для работы в условиях повышенных требований к герметичности. Они обеспечивают защиту от утечек расплава и других агрессивных сред. В качестве уплотнений могут использоваться различные материалы, в зависимости от температуры и химического состава рабочей среды. Например, в зонах высокой температуры применяются керамические или графитовые уплотнения.

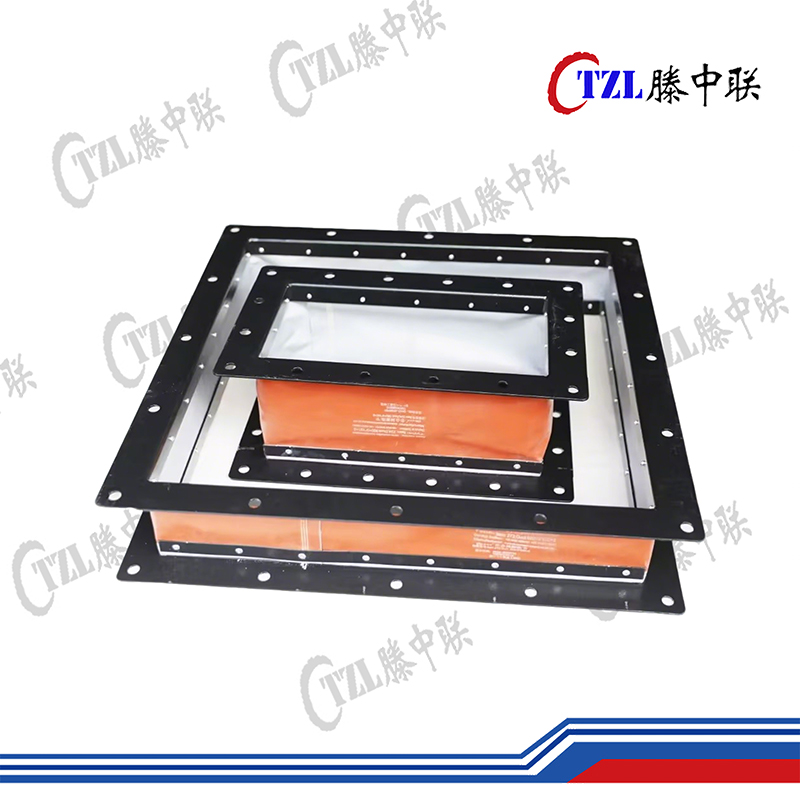

Ротационные соединения с фланцевым соединением

Данные соединения обеспечивают простоту монтажа и демонтажа, что особенно удобно при техническом обслуживании оборудования. Фланцы могут быть выполнены из различных материалов, таких как нержавеющая сталь, чугун или сплавы на основе никеля, в зависимости от требований к коррозионной стойкости.

Критерии выбора поставщика ротационных соединений

Выбор надежного поставщика ротационных соединений – задача, требующая внимательного подхода. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Вот на что следует обратить внимание:

- Опыт и репутация компании: Изучите историю компании, отзывы клиентов, наличие сертификатов качества. Например, ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии [https://www.cn-tzl.ru/](https://www.cn-tzl.ru/) заслуживает внимания благодаря многолетнему опыту работы в сфере поставок промышленного оборудования.

- Ассортимент продукции: Убедитесь, что поставщик предлагает широкий выбор ротационных соединений различных типов и размеров.

- Техническая поддержка: Поставщик должен предоставлять консультации по выбору ротационных соединений, а также оказывать техническую поддержку после установки.

- Гарантия и сервисное обслуживание: Узнайте условия гарантии и наличие сервисного обслуживания. Например, многие производители предлагают расширенные гарантийные обязательства для оборудования, используемого в сталелитейной промышленности.

- Стоимость: Не стоит выбирать самого дешевого поставщика. Качество ротационных соединений должно соответствовать требованиям безопасности и надежности.

Важно! Обратите внимание на наличие сертификатов соответствия продукции требованиям ГОСТ и другим отраслевым стандартам. Это гарантирует, что ротационные соединения соответствуют заявленным характеристикам и безопасны в эксплуатации. Например, сертификат соответствия ТР ТС 005/2011 подтверждает соответствие продукции требованиям технического регулирования в сфере обращения продукции, подлежащей маркировке.

Материалы изготовления ротационных соединений

Выбор материала изготовления ротационных соединений – критически важный фактор, влияющий на их долговечность и работоспособность. В зависимости от условий эксплуатации используются различные материалы:

- Нержавеющая сталь: Высокая коррозионная стойкость, устойчивость к высоким температурам. Часто используется в системах, работающих с агрессивными средами.

- Чугун: Высокая прочность и износостойкость. Используется в системах, подверженных высоким нагрузкам.

- Сплавы на основе никеля: Превосходная коррозионная стойкость, устойчивость к высоким температурам и агрессивным средам. Используются в самых сложных условиях эксплуатации. ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии предлагает широкий выбор соединений из таких сплавов.

- Титан: Исключительная коррозионная стойкость, высокая прочность и легкость. Используется в самых экстремальных условиях.

Важно учитывать не только прочность, но и температурные характеристики материала, а также его совместимость с рабочей средой. Неправильный выбор материала может привести к преждевременному износу ротационных соединений и дорогостоящему ремонту оборудования.

Обслуживание и ремонт ротационных соединений

Регулярное обслуживание и своевременный ремонт ротационных соединений – залог их долгой и бесперебойной работы. Рекомендуется проводить следующие мероприятия:

- Визуальный осмотр: Регулярно проверяйте ротационные соединения на наличие повреждений, коррозии и утечек.

- Смазка: Своевременно смазывайте уплотнения и другие детали соединения в соответствии с рекомендациями производителя.

- Диагностика: Проводите периодическую диагностику ротационных соединений с использованием специализированного оборудования.

- Ремонт или замена: При обнаружении повреждений или износа ротационных соединений проводите ремонт или замену в кратчайшие сроки. Не стоит доводить неисправность до критического состояния.

Помните, что предотвращение поломок всегда дешевле, чем ремонт. Регулярное обслуживание ротационных соединений поможет вам избежать дорогостоящих простоев оборудования и сохранить рентабельность производства.

Выбор правильного поставщика ротационных соединений для сталелитейных заводов – это ответственное решение, которое требует учета множества факторов. Надежный поставщик не только предоставит качественную продукцию, но и окажет квалифицированную техническую поддержку и поможет вам оптимизировать работу вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вращающиеся соединения типа H

Вращающиеся соединения типа H -

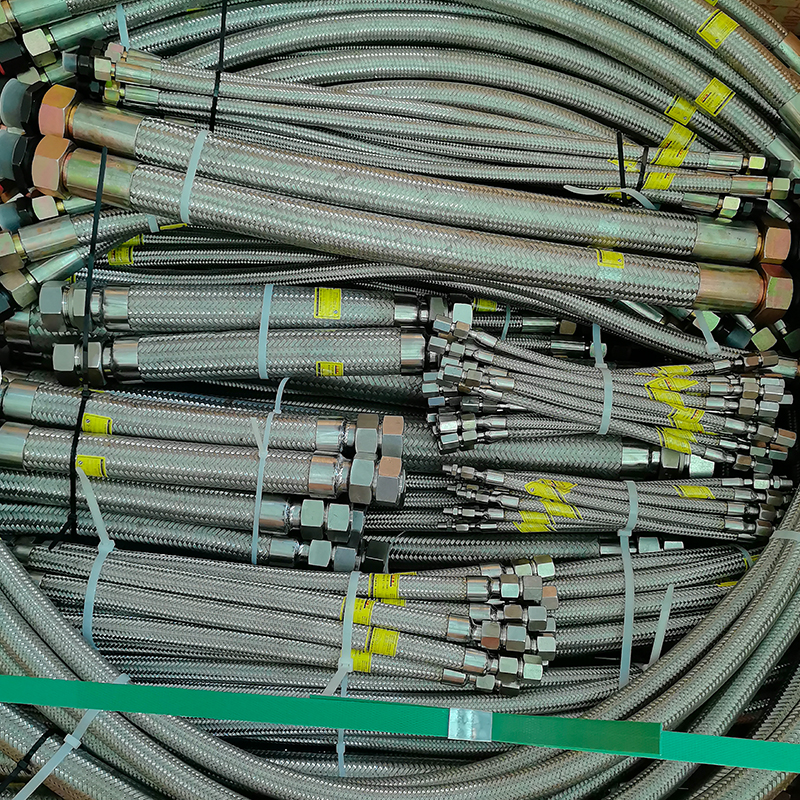

Металлические гибкие рукава

Металлические гибкие рукава -

Клапаны распределительные двухлинейные для смазки

Клапаны распределительные двухлинейные для смазки -

Быстроразъемные гидравлические соединения плоского типа FF

Быстроразъемные гидравлические соединения плоского типа FF -

Центральные гидравлические вращающиеся соединения

Центральные гидравлические вращающиеся соединения -

Двусторонние встраиваемые

Двусторонние встраиваемые -

Вращающиеся соединения типа H с фланцами

Вращающиеся соединения типа H с фланцами -

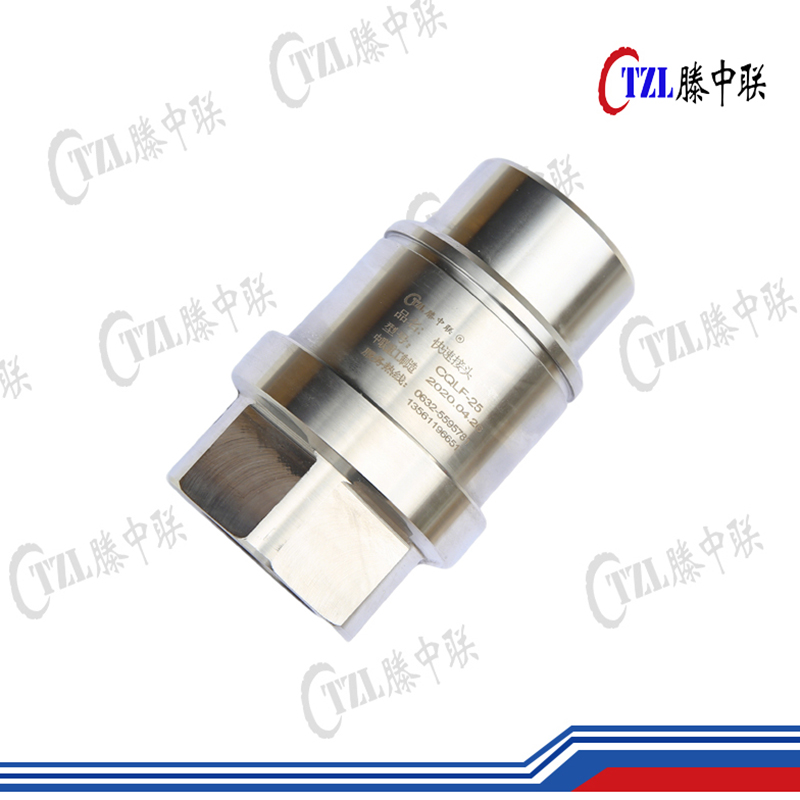

Муфты быстроразъемные соединения

Муфты быстроразъемные соединения -

Центральные вращающиеся соединения многоканальные

Центральные вращающиеся соединения многоканальные -

Универсальные вращающиеся шарниры

Универсальные вращающиеся шарниры -

Высокоскоростные высоконапорные вращающиеся соединения

Высокоскоростные высоконапорные вращающиеся соединения -

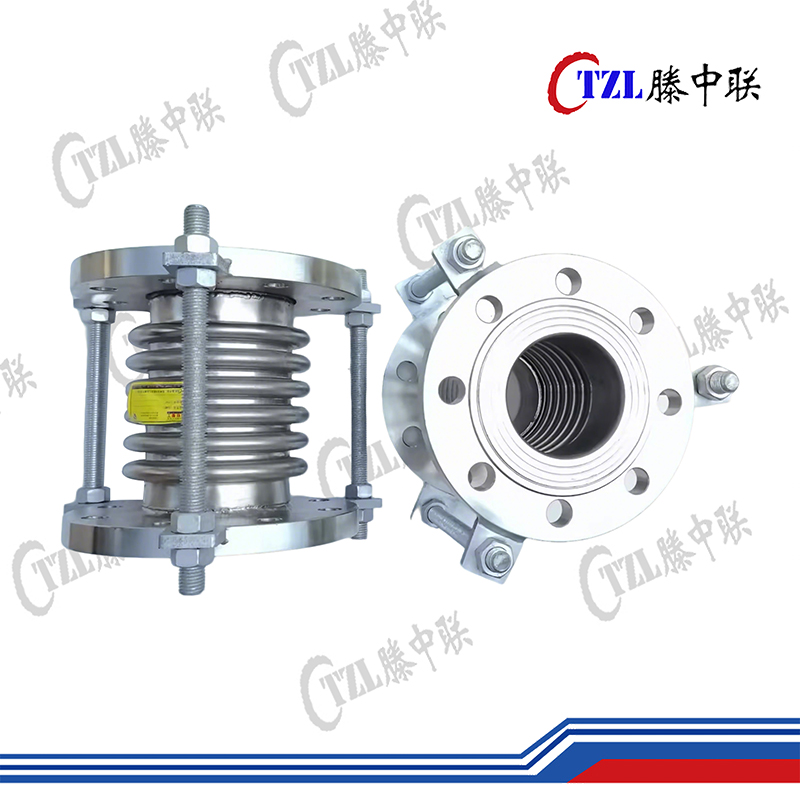

Сильфонные компенсаторы с тягами

Сильфонные компенсаторы с тягами

Связанный поиск

Связанный поиск- Лучшие покупатели 20 мм резинового шланга из китая

- Дешевые центральные вращающиеся головки

- Ведущий покупатель коллекторов для энергетического оборудования

- Производитель противоотрывных цепей в китае

- Поставщики черных резиновых шлангов

- Производители быстроразъемных соединений 3/8 дюйма в китае

- Завод 3/4 дюйма армированный резиновый шланг

- Цены на армированные резиновые шланги в китае

- Поставщики № 1 резиновый шланг из китая

- Черный армированный резиновый шланг из китая