Основные покупатели ротационных соединений для сталелитейных заводов

В сталелитейной промышленности, где процессы непрерывно работают на пределе, надежность и эффективность оборудования – жизненно важны. И в этом контексте, выбор правильных ротационных соединений для сталелитейных заводов становится ключевым фактором. Но кто же является основными потребителями этих, казалось бы, незаметных, но критически важных компонентов? И какие факторы влияют на их решения о закупке? Давайте разберемся.

Ключевые игроки рынка: от крупных заводов до специализированных компаний

Список потенциальных покупателей ротационных соединений для сталелитейных заводов весьма разнообразен. Очевидно, что основная масса спроса исходит от крупных металлургических комбинатов. Это гиганты, производящие огромные объемы стали, где бесперебойная работа оборудования – это вопрос миллиардных убытков. Именно для таких предприятий ротационные соединения являются неотъемлемой частью технологического процесса, обеспечивая передачу вращающего момента между различными узлами и агрегатами.

Но не стоит ограничиваться только крупными заводами. Существует и категория среднего бизнеса – специализированные металлургические предприятия, производящие различные виды металлопродукции. Они также активно используют ротационные соединения, хотя и в меньших масштабах, чем крупные комбинаты. Для них важны не только цена, но и надежность, долговечность и возможность оперативного ремонта. Особенно часто эти предприятия выбирают ротационные соединения для конвейерных систем и печей.

Нельзя забывать и о компаниях, занимающихся ремонтом и обслуживанием металлургического оборудования. Они нуждаются в ротационных соединениях для замены изношенных деталей и проведения планово-предупредительных ремонтов. Для них важен широкий ассортимент продукции, оперативная доставка и наличие технической поддержки.

Что влияет на выбор поставщика? Факторы, которые учитывают при покупке

Выбор поставщика ротационных соединений для сталелитейных заводов – это ответственный процесс, требующий тщательного анализа. Помимо технических характеристик и цены, покупатели обращают внимание на ряд других факторов:

Технические характеристики и соответствие требованиям

Конечно, технические характеристики ротационных соединений являются приоритетом. Это, прежде всего, грузоподъемность, крутящий момент, рабочая температура, частота вращения и тип смазки. Важно, чтобы соединение соответствовало требованиям конкретного оборудования и технологического процесса. К примеру, для использования в агрессивных средах требуются ротационные соединения с повышенной коррозионной стойкостью. Часто, при выборе, учитывают наличие сертификатов соответствия и результаты испытаний.

Надежность и долговечность

В условиях интенсивной эксплуатации ротационные соединения должны выдерживать значительные нагрузки и не выходить из строя. Поэтому производители, предлагающие продукцию с гарантированным сроком службы и подтвержденной надежностью, имеют явное преимущество. Например, многие производители предлагают ротационные соединения, изготовленные из высокопрочных марок стали с антикоррозионным покрытием, что значительно увеличивает их срок службы. Регулярная смазка и техническое обслуживание также играют важную роль в обеспечении надежности.

Цена и условия поставки

Цена, безусловно, является важным фактором, особенно для крупных предприятий. Однако, не стоит экономить на качестве, так как это может привести к более высоким затратам на ремонт и простои оборудования. Условия поставки, включая сроки доставки и возможность предоставления кредитных линий, также влияют на выбор поставщика. Наличие складских запасов и оперативная доставка могут существенно снизить риски простоя производства.

Техническая поддержка и сервис

Наличие квалифицированной технической поддержки и сервисного обслуживания является важным преимуществом. Это позволяет оперативно решать возникающие вопросы, проводить диагностику и ремонт ротационных соединений. Важно, чтобы поставщик предлагал обучение персонала и предоставлял техническую документацию.

Тенденции рынка: что нового в мире ротационных соединений?

Рынок ротационных соединений для сталелитейных заводов постоянно развивается. Появляются новые технологии и материалы, улучшаются характеристики продукции. Вот некоторые из наиболее актуальных тенденций:

Использование современных материалов

Производители все чаще используют современные материалы, такие как высокопрочные стали, сплавы на основе никеля и титана, а также композитные материалы. Это позволяет создавать ротационные соединения с повышенной прочностью, долговечностью и устойчивостью к коррозии.

Внедрение систем мониторинга состояния

Для повышения надежности и безопасности ротационных соединений все чаще внедряются системы мониторинга состояния. Эти системы позволяют отслеживать вибрацию, температуру и другие параметры, что позволяет своевременно выявлять признаки износа и предотвращать поломки. Такие системы, к примеру, позволяют оперативно выявить дефекты и принять меры, прежде чем возникнет серьезная авария.

Развитие автоматизированных систем производства

Производство ротационных соединений все больше автоматизируется, что позволяет повысить качество продукции и снизить себестоимость. Автоматизированные системы обеспечивают точный контроль всех этапов производства, от обработки металла до сборки готовой продукции.

Примеры использования: что реально работает на сталелитейном производстве?

Например, ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии (https://www.cn-tzl.ru/) предлагает широкий спектр ротационных соединений для сталелитейных заводов, в том числе специальные модели для использования в условиях высоких температур и агрессивных сред. Они активно применяются на крупных металлургических комбинатах в России и за рубежом. Их ротационные соединения отличаются высокой надежностью, долговечностью и соответствуют требованиям самых строгих стандартов качества.

Еще один пример – использование фланцевых ротационных соединений с уплотнениями из тефлона для передачи вращающего момента между трубопроводами и насосами. Такие соединения обеспечивают герметичность и предотвращают утечки реагентов и технологических жидкостей. Они применяются, например, в системах подачи кислорода и других газов.

Помните, правильный выбор ротационных соединений для сталелитейных заводов – это инвестиция в будущее вашего производства. Не экономьте на качестве, и вы сможете избежать дорогостоящих ремонтов и простоев, а также повысить эффективность работы вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центральные вращающиеся соединения многоканальные

Центральные вращающиеся соединения многоканальные -

Высокоскоростные высоконапорные вращающиеся соединения

Высокоскоростные высоконапорные вращающиеся соединения -

Универсальные вращающиеся шарниры

Универсальные вращающиеся шарниры -

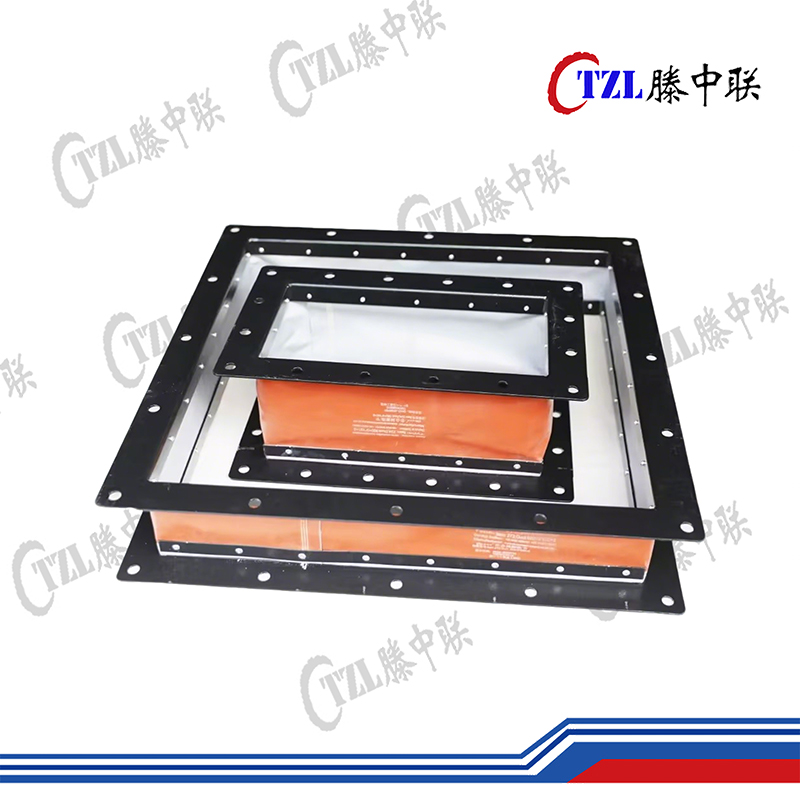

Бескомпенсаторы неметаллические с мембранным покрытием

Бескомпенсаторы неметаллические с мембранным покрытием -

Вращающиеся гидравлические соединения 125-80

Вращающиеся гидравлические соединения 125-80 -

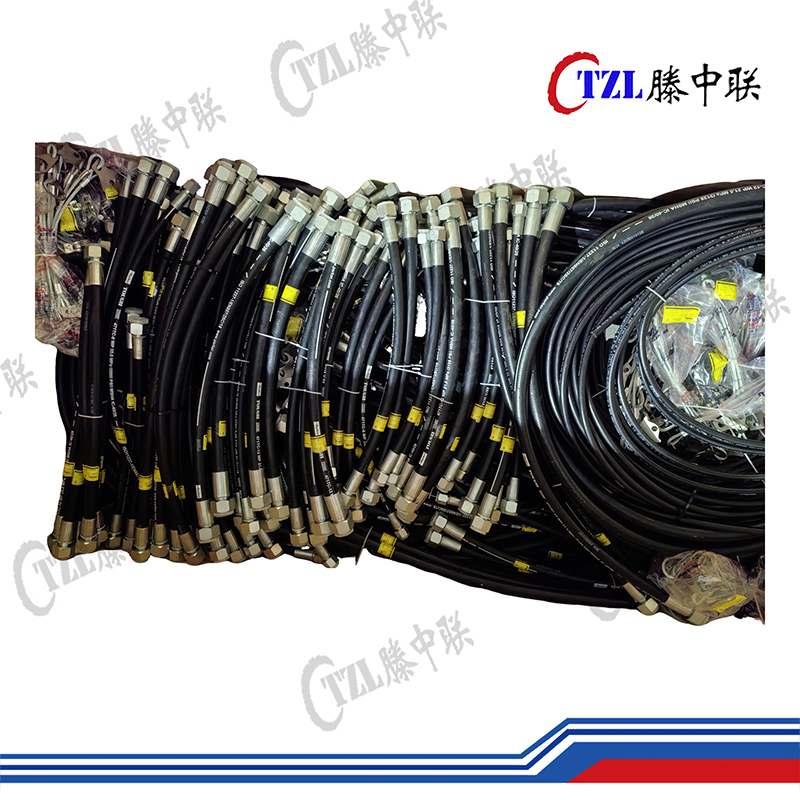

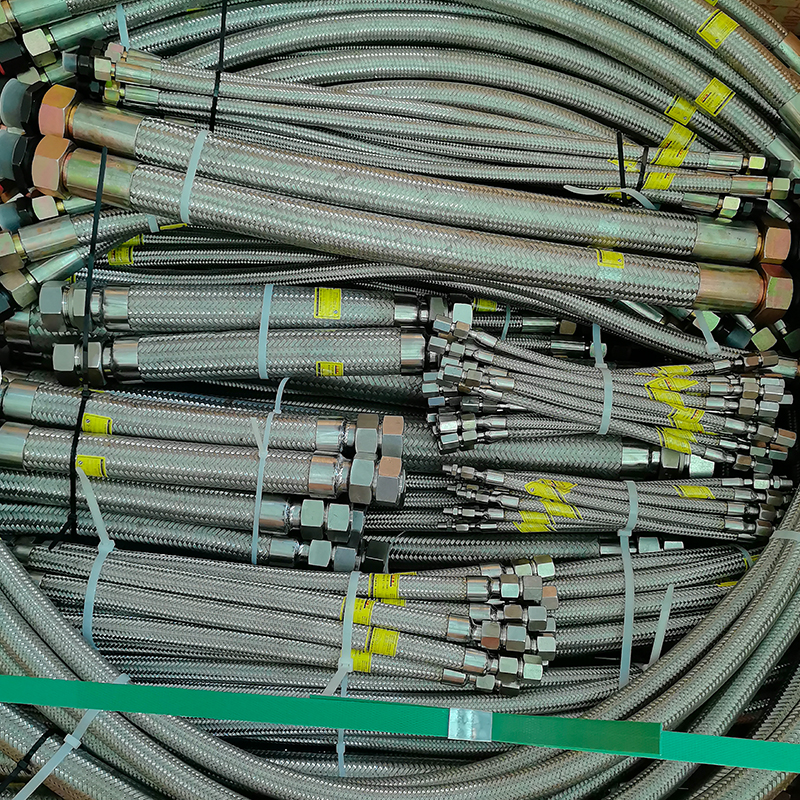

Металлические гибкие рукава

Металлические гибкие рукава -

Сильфоны высоконапорных масляных насосов

Сильфоны высоконапорных масляных насосов -

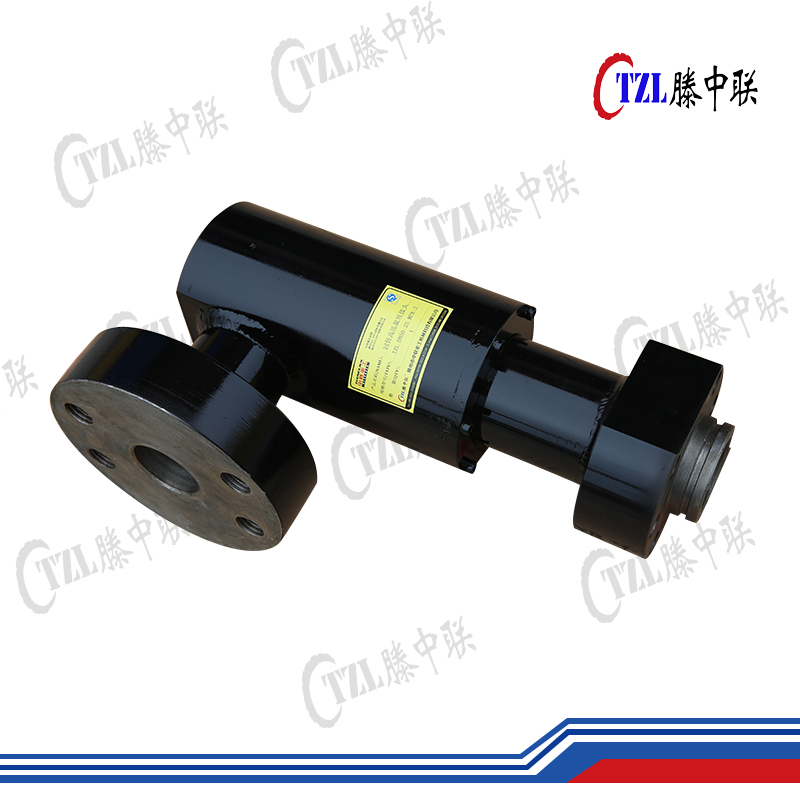

Вращающиеся соединения типа H с фланцами

Вращающиеся соединения типа H с фланцами -

Быстроразъемные гидравлические соединения плоского типа FF

Быстроразъемные гидравлические соединения плоского типа FF -

Резиновые компенсаторы с гибкими элементами

Резиновые компенсаторы с гибкими элементами -

Односторонние встраиваемые

Односторонние встраиваемые -

Металлические сильфоны механических уплотнений

Металлические сильфоны механических уплотнений

Связанный поиск

Связанный поиск- Производители быстроразъемных соединений типа brs-1

- быстроразъемное соединение 1 8

- Ведущий покупатель мультиразъемов для промышленной автоматизации

- Лучшие покупатели быстроразъемных соединений с предохранителями из китая

- Ведущие покупатели армированных резиновых шлангов для полива

- Ведущие покупатели резинового шланга 3/4 дюйма

- Высокотемпературное вращающееся соединение

- шланг резиновый гост

- Цена на универсальные вращающиеся головки

- Заводы по производству быстроразъемных соединений со штифтами