Завод по производству компенсаторов из углеродистой стали

Компенсаторы – незаменимые элементы в трубопроводных системах, предназначенные для гашения вибраций, деформаций и гидроударных нагрузок. И особенно востребованы компенсаторы из углеродистой стали, благодаря их относительной доступности и универсальности. Но как выбрать подходящий вариант и где найти надежного производителя? Давайте разберемся.

Зачем нужны компенсаторы и где они применяются?

Прежде чем углубиться в особенности производства, важно понять, зачем вообще нужны компенсаторы. Представьте себе трубопровод, по которому циркулирует жидкость или газ. Постоянное движение среды вызывает вибрации, которые передаются на окружающие конструкции. Это может привести к разрушению соединений, повреждению оборудования и даже к аварийным ситуациям. Компенсаторы позволяют минимизировать эти негативные последствия, 'сглаживая' колебания и обеспечивая долговечность системы.

Применение компенсаторов очень широко: нефтегазовая промышленность, энергетика, химическая промышленность, водоснабжение и канализация, теплоэнергетика... Везде, где есть трубопроводы, где возможны вибрации и деформации – там требуются компенсаторы! Например, в нефтегазовых магистралях они защищают от разрушения трубопровода при вибрациях от насосных станций или турбин. В системах отопления – от деформаций, вызванных температурными расширениями.

Технологии производства компенсаторов из углеродистой стали: что важно знать

Производство компенсаторов из углеродистой стали – это сложный и многоступенчатый процесс, требующий точного соблюдения технологических норм. Существует несколько основных технологий:

Производство методом спирального сваривания

Это наиболее распространенный метод. Трубчатые элементы и спиральные ребра, выполненные из углеродистой стали, свариваются между собой, образуя гибкий элемент. Важным этапом является контроль качества сварных швов, чтобы избежать протечек и дефектов. Производители часто используют различные типы сварки: электродуговая сварка в среде защитных газов (TIG) или сварка плазмой. Ключевой фактор – квалификация сварщиков и соблюдение параметров сварки. Например, при изготовлении компенсаторов для работы под высоким давлением, используются специальные сплавы с повышенной прочностью на разрыв.

Вакуумная ковка

Более современный метод, обеспечивающий высокую точность и качество изготовления. Трубчатый элемент подвергается деформации под вакуумом, что позволяет получить более ровную и равномерную структуру металла. Этот метод используется для изготовления компенсаторов больших диаметров и сложных конфигураций.

Горячее прессование

Этот метод позволяет получать компенсаторы с высокой прочностью и устойчивостью к высоким температурам. Трубчатый элемент подвергается деформации под давлением, что приводит к сближению стенок и созданию необходимой гибкости.

Выбор технологии зависит от требуемых характеристик компенсатора: диаметра, длины, рабочего давления, температуры и других факторов.

Какие материалы используются для изготовления? Углеродистая сталь: плюсы и минусы

Компенсаторы из углеродистой стали – это надежное и экономичное решение для многих применений. Но, как и любой материал, углеродистая сталь имеет свои преимущества и недостатки.

Преимущества углеродистой стали:

- Относительно низкая стоимость.

- Хорошая прочность и усталостная устойчивость.

- Простота обработки и сварки.

- Широкая доступность.

Недостатки углеродистой стали:

- Склонность к коррозии (требуется защита от агрессивных сред).

- Ограниченная термостойкость (не подходит для работы при очень высоких температурах).

В зависимости от условий эксплуатации, углеродистая сталь может быть подвергнута дополнительной обработке для повышения ее коррозионной стойкости, например, путем нанесения покрытий или использования специальных марок стали.

Выбор поставщика компенсаторов из углеродистой стали: на что обратить внимание

Выбор поставщика – это ответственный шаг. От надежности поставщика зависит качество продукции и сроки поставки. На что следует обратить внимание?

- Опыт работы на рынке: Ищите поставщиков, которые работают на рынке не менее 5-10 лет. Это говорит об их стабильности и надежности.

- Наличие сертификатов качества: Убедитесь, что у поставщика есть сертификаты качества на продукцию, соответствующие требованиям российских стандартов (ГОСТ).

- Производственные мощности: Поинтересуйтесь производственными мощностями поставщика. Они должны быть достаточными для удовлетворения ваших потребностей. ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии (https://www.cn-tzl.ru/) имеет современное оборудование и квалифицированный персонал для производства компенсаторов различных типов и размеров.

- Ценовая политика: Сравните цены у нескольких поставщиков. Не стоит выбирать самого дешевого, так как это может свидетельствовать о низком качестве продукции.

- Техническая поддержка: Убедитесь, что поставщик оказывает техническую поддержку и может помочь вам с выбором подходящего компенсатора.

Рекомендую обратить внимание на поставщиков, которые предлагают не только готовую продукцию, но и возможность изготовления компенсаторов по индивидуальным чертежам. Это особенно актуально, если у вас нестандартные требования к компенсаторам.

Особенности монтажа и эксплуатации

Правильный монтаж и эксплуатация компенсаторов также важны для обеспечения их долговечности и надежности. Неправильный монтаж может привести к повреждению компенсатора и снижению его эффективности. Важно соблюдать рекомендации производителя по установке и обслуживанию.

Регулярный осмотр компенсаторов на предмет повреждений и коррозии, а также своевременная замена изношенных элементов, помогут продлить срок их службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров -

Быстроразъемные гидравлические соединения KZE

Быстроразъемные гидравлические соединения KZE -

Клапаны распределительные для смазки

Клапаны распределительные для смазки -

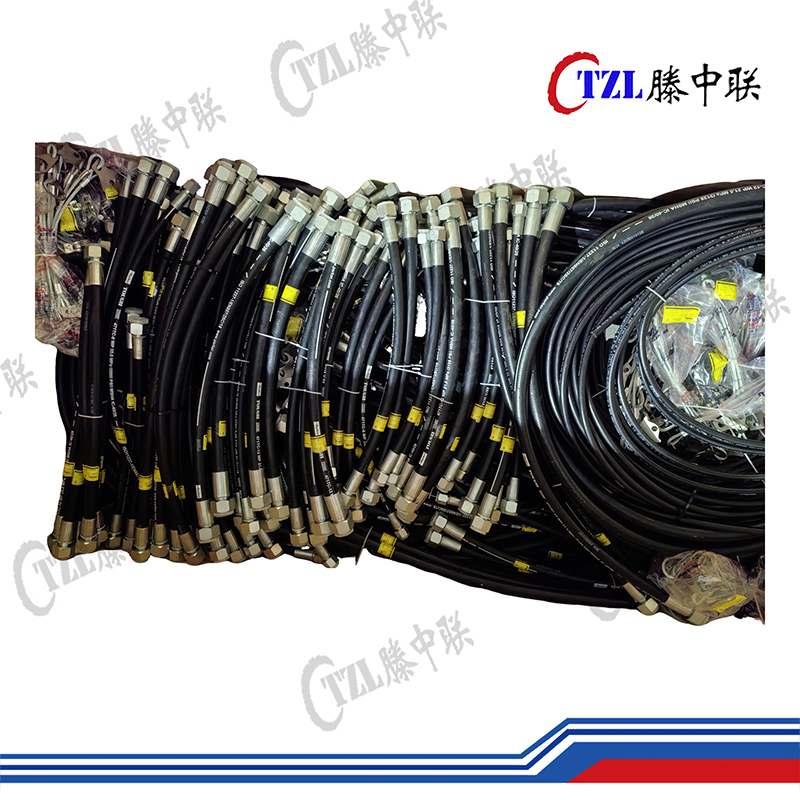

Рукава высокого давления

Рукава высокого давления -

Односторонние встраиваемые

Односторонние встраиваемые -

Сильфоны высоконапорных масляных насосов

Сильфоны высоконапорных масляных насосов -

Двусторонние встраиваемые

Двусторонние встраиваемые -

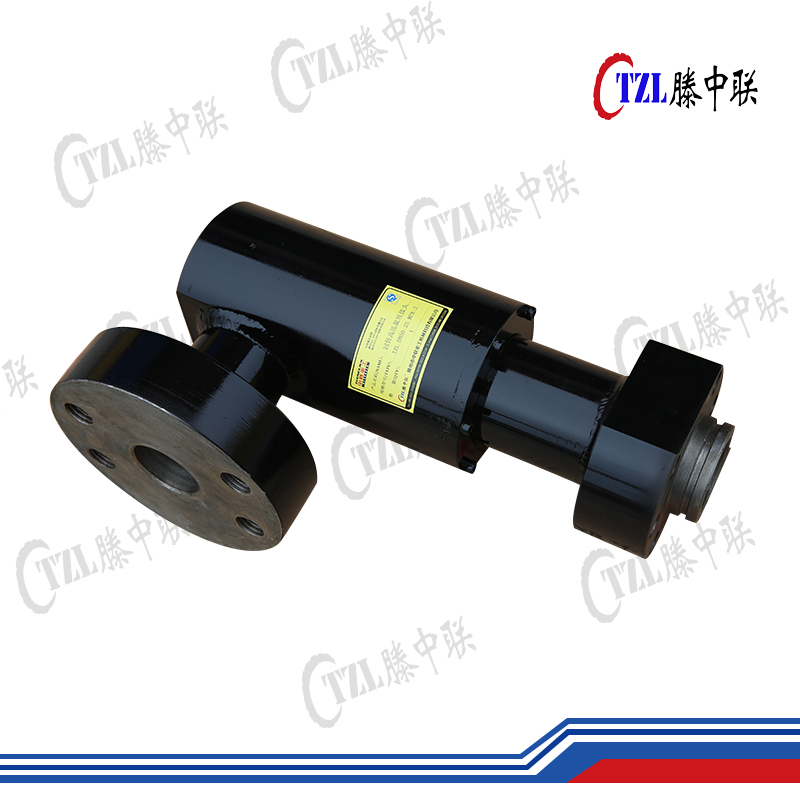

Вращающиеся гидравлические соединения 125-80

Вращающиеся гидравлические соединения 125-80 -

Центральные гидравлические вращающиеся соединения

Центральные гидравлические вращающиеся соединения -

Клапаны распределительные двухлинейные для смазки

Клапаны распределительные двухлинейные для смазки -

Быстромультисоединители

Быстромультисоединители -

Резиновые компенсаторы с гибкими элементами

Резиновые компенсаторы с гибкими элементами

Связанный поиск

Связанный поиск- Китайский производитель гидравлических ротационных соединений 125-80

- Китайское быстроразъемное соединение для работы одной рукой

- Цена резинового шланга в китае

- Вращающиеся головки h-типа в китае

- Лучшие покупатели 10-метрового резинового шланга

- резиновый шланг дюйм

- Цены на многоканальные центральные вращающиеся головки из китая

- Ротационные соединения завод в китае

- быстроразъемное соединение ниппель

- Производители гидравлических быстроразъемных соединений