Заводы ротационных соединений для сталелитейных заводов

В современном металлургическом производстве, где надежность и эффективность оборудования играют ключевую роль, вопрос выбора поставщика заводов ротационных соединений для сталелитейных заводов становится первостепенным. Эти соединения – сердце многих технологических процессов, и их качество напрямую влияет на производительность и безопасность целого завода. Давайте разберемся, на что обращать внимание при выборе производителя и какие технологии используются в современных заводах ротационных соединений для сталелитейных заводов.

Роль ротационных соединений в сталелитейной промышленности

Ротационные соединения, как вы понимаете, предназначены для передачи вращающего момента между двумя валами. В сталелитейном производстве они используются повсеместно: в насосах, компрессорах, вентиляторах, конвейерах, а также в оборудовании для обработки и транспортировки металла. От надежной работы этих соединений зависит непрерывность технологического процесса, а значит – и прибыльность предприятия. Представьте себе ситуацию: поломка ротационного соединения в мощном насосе для перекачки расплава металла – это остановка целой линии, огромные убытки и, возможно, серьезные проблемы с безопасностью.

Именно поэтому выбор качественного завода ротационных соединений для сталелитейных заводов – это инвестиция в стабильность и развитие вашего производства. Не стоит экономить на этом компоненте, ведь последствия могут быть крайне неприятными.

Основные типы ротационных соединений для металлургии

Существует несколько основных типов ротационных соединений, которые применяются в сталелитейной промышленности. Каждый из них имеет свои преимущества и недостатки, и выбор конкретного типа зависит от конкретных условий эксплуатации: нагрузки, скорости вращения, температуры рабочей среды и других факторов. Рассмотрим наиболее распространенные:

Механические муфты

Механические муфты – это наиболее распространенный тип ротационных соединений. Они отличаются простотой конструкции, надежностью и относительно низкой стоимостью. Существует несколько видов механических муфт: фрикционные, зубчатые, паровые и др. Для сталелитейной промышленности чаще всего используются фрикционные и зубчатые муфты.

Фрикционные муфты (например, муфты со скользящим фрикционным элементом) хорошо компенсируют перекосы валов и вибрации, что важно в условиях работы тяжелого оборудования. Зубчатые муфты отличаются высокой точностью передачи момента и способностью работать при высоких нагрузках. Однако они менее терпимы к перекосам валов.

Гидромуфты

Гидромуфты представляют собой жидкостные муфты, которые используют давление масла для передачи вращающего момента. Они обладают высокой плавностью хода, хорошей амортизацией и способностью компенсировать перекосы валов. Гидромуфты часто используются в оборудовании, где требуется плавный пуск и остановка, например, в конвейерах и насосах.

Например, в некоторых современных заводах ротационных соединений для сталелитейных заводов применяются гидромуфты с регулируемой передачей момента. Это позволяет плавно изменять скорость вращения и нагрузку на валы, что особенно важно при работе с оборудованием, работающим в режиме переменной нагрузки.

Электромагнитные муфты

Электромагнитные муфты – это муфты, которые используют электромагнитное поле для передачи вращающего момента. Они отличаются высокой точностью и способностью работать в агрессивных средах. Электромагнитные муфты часто используются в оборудовании, работающем в вакууме или при повышенных температурах.

В сталелитейной промышленности электромагнитные муфты могут применяться, например, в оборудовании для обработки металлов в вакууме, где необходимо обеспечить герметичность и высокую точность передачи момента.

Технологии производства ротационных соединений

Современные заводы ротационных соединений для сталелитейных заводов используют передовые технологии производства. Это позволяет им изготавливать соединения с высокой точностью, надежностью и долговечностью. Основные технологии производства включают:

Высокоточное литье

Высокоточное литье позволяет получать детали сложных форм с высокой точностью размеров и качеством поверхности. Эта технология используется для изготовления корпусов муфт и других сложных компонентов.

Металлообработка

Металлообработка (фрезерование, точение, сверление и т.д.) используется для обработки деталей из различных материалов, таких как сталь, чугун, алюминий и др. Эта технология позволяет получать детали с высокой точностью размеров и качеством поверхности.

Термическая обработка

Термическая обработка позволяет улучшить механические свойства деталей, повысить их износостойкость и прочность. Эта технология особенно важна для изготовления деталей, работающих при высоких нагрузках и температурах.

Гальванизация и нанесение покрытий

Гальванизация и нанесение покрытий используются для защиты деталей от коррозии и износа. Например, муфты могут быть покрыты цинком, хромом или другими защитными материалами.

ООО Тэнчжоу Чжунлянь Чжунгун Машиностроительные Технологии (https://www.cn-tzl.ru/) – это компания, специализирующаяся на производстве высококачественных ротационных соединений для различных отраслей промышленности, включая металлургию. Они используют современные технологии производства и предлагают широкий ассортимент соединений, отвечающих требованиям самых сложных клиентов.

На что обратить внимание при выборе производителя

При выборе производителя заводов ротационных соединений для сталелитейных заводов необходимо учитывать ряд факторов:

- Репутация производителя: Узнайте, какой опыт работы у производителя, какие отзывы о его продукции и обслуживании.

- Качество продукции: Убедитесь, что производитель использует качественные материалы и современные технологии производства.

- Ассортимент продукции: Выберите производителя, который предлагает широкий ассортимент соединений, отвечающих вашим требованиям.

- Цена: Сравните цены у разных производителей и выберите оптимальный вариант. Помните, что самая низкая цена не всегда является лучшей.

- Гарантия и сервисное обслуживание: Узнайте, какую гарантию предоставляет производитель на свою продукцию и какие услуги сервисного обслуживания он предлагает.

Важно, чтобы поставщик предлагал не только качественные изделия, но и техническую поддержку и консультации по вопросам выбора и эксплуатации заводов ротационных соединений для сталелитейных заводов.

Особенности эксплуатации и обслуживания

Правильная эксплуатация и обслуживание ротационных соединений – это залог их долговечности и надежности. Регулярно проверяйте состояние муфт, смазывайте их в соответствии с рекомендациями производителя и своевременно заменяйте изношенные детали. Важно также избегать перегрузок и вибраций, которые могут привести к повреждению соединений.

Регулярный осмотр, техническое обслуживание и своевременная замена изношенных деталей – это необходимые условия для обеспечения бесперебойной работы оборудования на вашем металлургическом заводе. Не забывайте о необходимости обучения персонала правилам эксплуатации и обслуживания ротационных соединений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

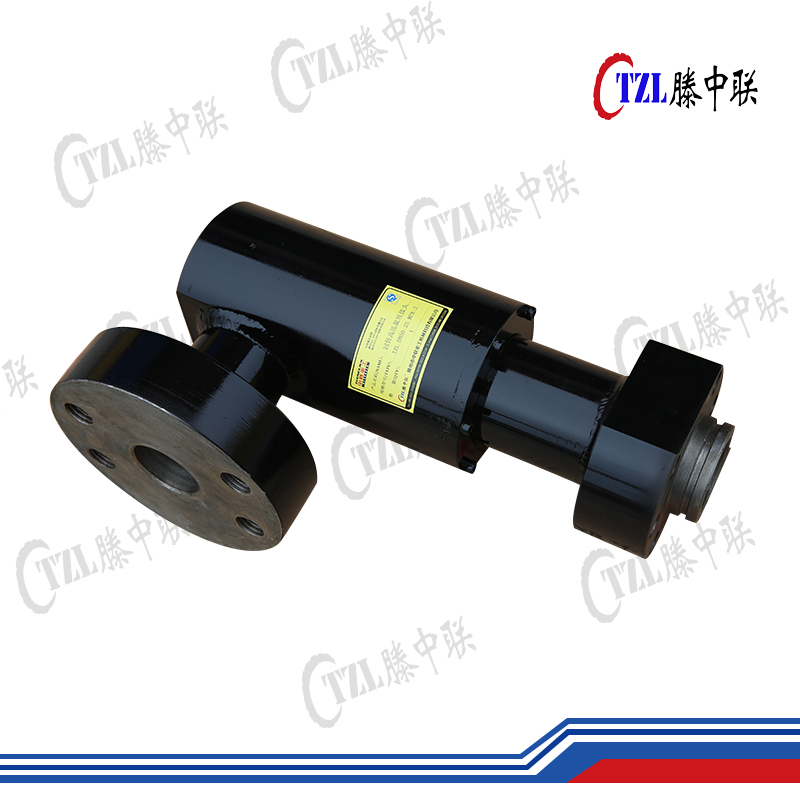

Вращающиеся соединения типа H

Вращающиеся соединения типа H -

Фланцевые вращающиеся соединения с возможностью вращения

Фланцевые вращающиеся соединения с возможностью вращения -

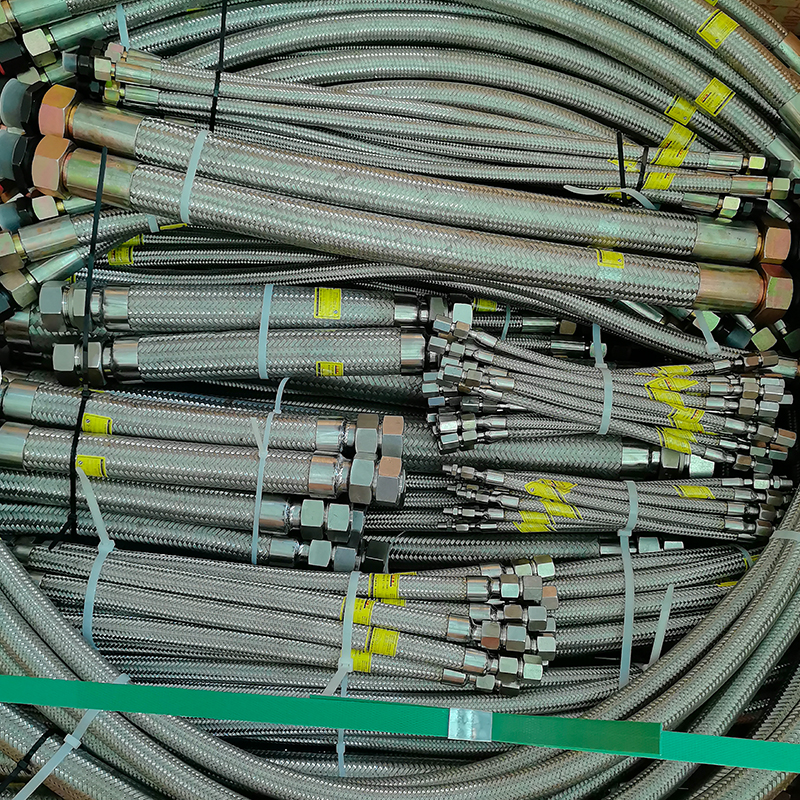

Металлические гибкие рукава

Металлические гибкие рукава -

Двусторонние встраиваемые

Двусторонние встраиваемые -

Резиновые компенсаторы с гибкими элементами

Резиновые компенсаторы с гибкими элементами -

Высокоскоростные высоконапорные вращающиеся соединения

Высокоскоростные высоконапорные вращающиеся соединения -

Клапаны распределительные двухлинейные для смазки

Клапаны распределительные двухлинейные для смазки -

Быстроразъемные гидравлические соединения плоского типа FF

Быстроразъемные гидравлические соединения плоского типа FF -

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров

Вращающиеся соединения для комбинированного дутья с водяным охлаждением конвертеров -

Вращающиеся гидравлические соединения 125-80

Вращающиеся гидравлические соединения 125-80 -

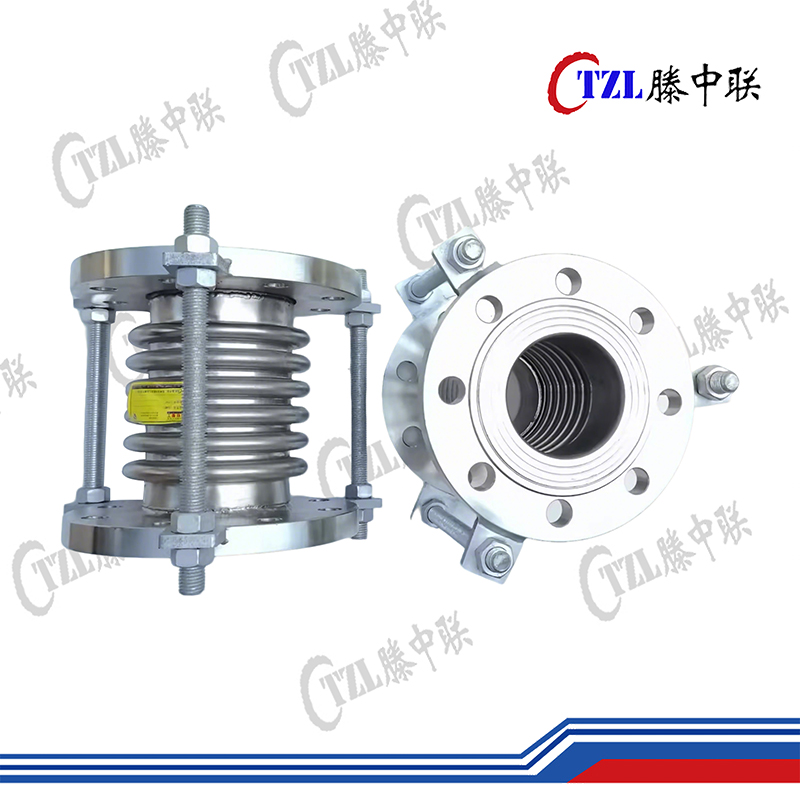

Сильфонные компенсаторы с тягами

Сильфонные компенсаторы с тягами -

Шаровые шарниры

Шаровые шарниры

Связанный поиск

Связанный поиск- Распределительный клапан для смазки в китае

- Производитель быстроразъемных соединений с резьбой g1 в китае

- какие резиновые шланги

- Китайский производитель нефтехимических компенсаторов

- Поставщики высокого давления сильфон масляного насоса

- Цены на ирригационные резиновые шланги в китае

- Производитель быстроразъемных соединений brs 1/2 дюйма

- Цена ротационного соединения фланцевого типа

- Цена неметаллического компенсатора

- Цена на вращающиеся головки типа h в китае